- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

हाइड्रोलिक सिलेंडर दोषों के निदान के तरीके क्या हैं?

2024-09-30

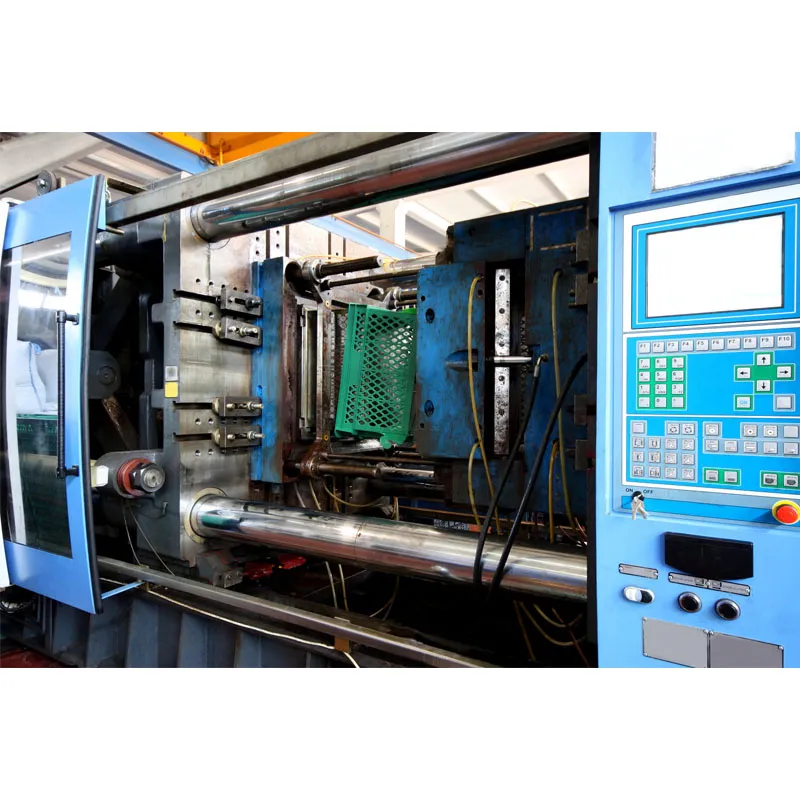

A हायड्रॉलिक सिलेंडरहाइड्रोलिक प्रणाली में एक निष्पादन तत्व है जो हाइड्रोलिक ऊर्जा को यांत्रिक ऊर्जा में परिवर्तित करता है। इसके दोषों को मूल रूप से हाइड्रोलिक सिलेंडर के गलत संचालन, भार को आगे बढ़ाने में असमर्थता और पिस्टन के फिसलने या रेंगने के रूप में संक्षेपित किया जा सकता है। हाइड्रोलिक सिलेंडर की विफलता के कारण उपकरण बंद होने की घटना असामान्य नहीं है, इसलिए हाइड्रोलिक सिलेंडर के दोष निदान और रखरखाव को गंभीरता से लिया जाना चाहिए।

दोष निदान एवं प्रबंधन

1. कार्य में गलती या खराबी

इसके कई कारण और समाधान इस प्रकार हैं:

(1) वाल्व कोर अटक गया है या वाल्व छेद अवरुद्ध हो गया है। जब प्रवाह वाल्व या दिशात्मक वाल्व कोर फंस जाता है या वाल्व छेद अवरुद्ध हो जाता है, तो हाइड्रोलिक सिलेंडर के गलत संचालन या खराबी का खतरा होता है। इस समय, तेल के संदूषण की जाँच की जानी चाहिए; जांचें कि क्या गंदगी या गोंद जमा वाल्व कोर में फंस गया है या वाल्व छेद को अवरुद्ध कर रहा है; वाल्व बॉडी की टूट-फूट की जांच करें, सिस्टम फिल्टर को साफ करें और बदलें, तेल टैंक को साफ करें और हाइड्रोलिक माध्यम को बदलें।

(2) पिस्टन रॉड सिलेंडर या के साथ फंस गया हैहायड्रॉलिक सिलेंडरअवरुद्ध है. इस बिंदु पर, चाहे आप इसे कैसे भी हेरफेर करें, हाइड्रोलिक सिलेंडर नहीं हिलेगा या बहुत कम हिलेगा। इस बिंदु पर, यह जांचना आवश्यक है कि क्या पिस्टन और पिस्टन रॉड सील बहुत तंग हैं, क्या गंदगी और गोंद जमा हो गए हैं, क्या पिस्टन रॉड और सिलेंडर की धुरी संरेखित है, क्या कमजोर हिस्से और सील विफल हो गए हैं, और क्या उठाया गया भार बहुत अधिक है.

(3) हाइड्रोलिक सिस्टम नियंत्रण दबाव बहुत कम है। नियंत्रण पाइपलाइन में थ्रॉटलिंग प्रतिरोध बहुत अधिक हो सकता है, प्रवाह वाल्व को अनुचित तरीके से समायोजित किया जा सकता है, नियंत्रण दबाव अनुचित हो सकता है, और दबाव स्रोत परेशान हो सकता है। इस बिंदु पर, यह सुनिश्चित करने के लिए नियंत्रण दबाव स्रोत की जाँच की जानी चाहिए कि दबाव सिस्टम के निर्दिष्ट मूल्य पर समायोजित है।

(4) वायु हाइड्रोलिक प्रणाली में प्रवेश करती है। मुख्यतः सिस्टम में होने वाले लीक के कारण। इस समय, हाइड्रोलिक तेल टैंक के तरल स्तर, हाइड्रोलिक पंप के सक्शन पक्ष पर सील और पाइप जोड़ों की जांच करना आवश्यक है, और क्या सक्शन मोटे फिल्टर बहुत गंदा है। यदि ऐसा है, तो हाइड्रोलिक तेल को फिर से भरना चाहिए, सील और पाइप जोड़ों का इलाज करना चाहिए, और मोटे फिल्टर तत्व को साफ करना या बदलना चाहिए।

(5) हाइड्रोलिक सिलेंडर की प्रारंभिक गति धीमी है। कम तापमान पर, हाइड्रोलिक तेल में उच्च चिपचिपापन और खराब तरलता होती है, जिसके परिणामस्वरूप हाइड्रोलिक सिलेंडर की गति धीमी हो जाती है। सुधार विधि हाइड्रोलिक तेल को बेहतर चिपचिपाहट और तापमान प्रदर्शन के साथ बदलना है। कम तापमान पर, स्टार्टअप के दौरान तेल के तापमान को गर्म करने के लिए हीटर या मशीन का ही उपयोग किया जा सकता है। सिस्टम का सामान्य ऑपरेटिंग तेल तापमान लगभग 40 ℃ पर बनाए रखा जाना चाहिए।

2. ऑपरेशन के दौरान लोड ड्राइव नहीं कर सकता

मुख्य अभिव्यक्तियों में गलत पिस्टन रॉड स्थिति, अपर्याप्त जोर, कम गति, अस्थिर संचालन आदि शामिल हैं। कारण हैं:

(1) आंतरिक रिसावहायड्रॉलिक सिलेंडर. हाइड्रोलिक सिलेंडर के आंतरिक रिसाव में हाइड्रोलिक सिलेंडर बॉडी सील, पिस्टन रॉड और सील कवर सील और पिस्टन सील के अत्यधिक घिसाव के कारण होने वाला रिसाव शामिल है।

पिस्टन रॉड और सीलिंग कवर सील के रिसाव का कारण सील का सिकुड़ना, दबना, फटना, घिसना, उम्र बढ़ना, ख़राब होना, विरूपण आदि है। इस समय, एक नई सील को बदला जाना चाहिए।

पिस्टन सील के अत्यधिक घिसाव का मुख्य कारण गति नियंत्रण वाल्व का अनुचित समायोजन है, जिसके परिणामस्वरूप अत्यधिक दबाव और सील की अनुचित स्थापना या हाइड्रोलिक तेल संदूषण होता है। दूसरे, असेंबली के दौरान विदेशी वस्तुएं प्रवेश करती हैं और सीलिंग सामग्री की खराब गुणवत्ता होती है। इसका परिणाम धीमी और शक्तिहीन गति है, और गंभीर मामलों में, यह पिस्टन और सिलेंडर को भी नुकसान पहुंचा सकता है, जिसके परिणामस्वरूप "सिलेंडर को खींचने" की घटना हो सकती है। समाधान गति नियंत्रण वाल्व को समायोजित करना और स्थापना निर्देशों के अनुसार आवश्यक संचालन और सुधार करना है।

(2) हाइड्रोलिक सर्किट रिसाव। जिसमें वाल्व और हाइड्रोलिक पाइपलाइनों में रिसाव शामिल है। रखरखाव विधि हाइड्रोलिक कनेक्शन पाइपलाइन में लीक की जांच करने और खत्म करने के लिए दिशात्मक वाल्व को संचालित करना है।

(3) हाइड्रोलिक तेल को ओवरफ्लो वाल्व के माध्यम से वापस तेल टैंक में भेज दिया जाता है। यदि ओवरफ्लो वाल्व गंदगी के कारण वाल्व कोर में फंस जाता है, जिससे ओवरफ्लो वाल्व खुला रहता है, तो हाइड्रोलिक तेल ओवरफ्लो वाल्व को बायपास करेगा और सीधे तेल टैंक में वापस प्रवाहित होगा, जिसके परिणामस्वरूप कोई तेल हाइड्रोलिक सिलेंडर में प्रवेश नहीं करेगा। यदि भार बहुत बड़ा है, हालांकि राहत वाल्व का विनियमन दबाव अधिकतम रेटेड मूल्य तक पहुंच गया है, हाइड्रोलिक सिलेंडर अभी भी निरंतर संचालन के लिए आवश्यक जोर प्राप्त नहीं कर सकता है और हिलता नहीं है। यदि समायोजन दबाव कम है, तो यह अपर्याप्त दबाव के कारण आवश्यक कशेरुक बल तक नहीं पहुंच पाएगा, जिसके परिणामस्वरूप अपर्याप्त जोर होगा। इस समय, अतिप्रवाह वाल्व की जाँच और समायोजन किया जाना चाहिए।

3. पिस्टन का फिसलना या रेंगना

का फिसलना या रेंगनाहायड्रॉलिक सिलेंडरपिस्टन हाइड्रोलिक सिलेंडर के अस्थिर संचालन का कारण बनेगा। मुख्य कारण इस प्रकार हैं:

(1) हाइड्रोलिक सिलेंडर आंतरिक ठहराव। हाइड्रोलिक सिलेंडर के आंतरिक घटकों की अनुचित असेंबली, विरूपण, घिसाव या सहनशीलता से बाहर, आंदोलन के अत्यधिक प्रतिरोध के साथ मिलकर हाइड्रोलिक सिलेंडर की पिस्टन गति को विभिन्न स्ट्रोक स्थितियों के साथ बदल सकता है, जिसके परिणामस्वरूप फिसलन या क्रॉलिंग हो सकती है। अधिकांश कारण भागों की खराब असेंबली गुणवत्ता, सतह पर खरोंच या सिंटरिंग द्वारा उत्पन्न लोहे का बुरादा हैं, जो प्रतिरोध को बढ़ाते हैं और गति को कम करते हैं। उदाहरण के लिए, पिस्टन और पिस्टन रॉड संकेंद्रित नहीं हैं या पिस्टन रॉड मुड़ी हुई है, हाइड्रोलिक सिलेंडर या पिस्टन रॉड गाइड रेल स्थापना स्थिति से ऑफसेट है, और सीलिंग रिंग बहुत कसकर या बहुत ढीले ढंग से स्थापित है। इसका समाधान मरम्मत करना या फिर से समायोजित करना, क्षतिग्रस्त हिस्सों को बदलना और लोहे का बुरादा हटाना है।

(2) हाइड्रोलिक सिलेंडर एपर्चर की खराब चिकनाई या अत्यधिक मशीनिंग। पिस्टन और सिलेंडर बैरल, गाइड रेल और पिस्टन रॉड, खराब स्नेहन या हाइड्रोलिक सिलेंडर बोर व्यास विचलन के बीच सापेक्ष गति के कारण घिसाव बढ़ सकता है और सिलेंडर बैरल केंद्र रेखा की सीधीता कम हो सकती है। इस तरह, जब पिस्टन हाइड्रोलिक सिलेंडर के अंदर काम करता है, तो घर्षण प्रतिरोध अलग-अलग होगा, जिसके परिणामस्वरूप फिसलन या रेंगना होगा। उन्मूलन विधि सबसे पहले पीसना हैहायड्रॉलिक सिलेंडर, फिर मिलान आवश्यकताओं के अनुसार पिस्टन तैयार करें, पिस्टन रॉड को पीसें, और गाइड आस्तीन को कॉन्फ़िगर करें।

(3) हाइड्रोलिक पंप या सिलेंडर हवा में प्रवेश करता है। वायु संपीड़न या विस्तार से पिस्टन फिसलन या रेंगने का कारण बन सकता है। उन्मूलन का उपाय हाइड्रोलिक पंप की जांच करना, एक विशेष निकास उपकरण स्थापित करना और निकास के लिए कई बार पूर्ण स्ट्रोक को आगे और पीछे संचालित करना है।

(4) सील की गुणवत्ता का सीधा संबंध फिसलन या रेंगने से है। जब कम दबाव में उपयोग किया जाता है, तो ओ-रिंग सील में यू-आकार की सील की तुलना में उनके उच्च सतह दबाव और गतिशील और स्थैतिक घर्षण प्रतिरोध में अधिक अंतर के कारण फिसलने या रेंगने का खतरा अधिक होता है; यू-आकार की सीलिंग रिंग की सतह का दबाव दबाव बढ़ने के साथ बढ़ता है। यद्यपि सीलिंग प्रभाव में भी तदनुसार सुधार होता है, गतिशील और स्थैतिक घर्षण प्रतिरोध में अंतर भी बढ़ता है, और आंतरिक दबाव बढ़ता है, जिससे रबर की लोच प्रभावित होती है। होंठ के संपर्क प्रतिरोध में वृद्धि के कारण, सीलिंग रिंग झुक जाएगी और होंठ लंबा हो जाएगा, जिससे फिसलने या रेंगने का भी खतरा होता है। इसे झुकने से रोकने के लिए, इसकी स्थिरता बनाए रखने के लिए एक सहायक रिंग का उपयोग किया जा सकता है।

4. भीतरी छेद की सतह पर खरोंच के प्रतिकूल परिणाम और त्वरित मरम्मत के तरीकेहायड्रॉलिक सिलेंडरशरीर

① खरोंच वाले खांचे से निकला सामग्री का मलबा सील में घुस सकता है, जिससे ऑपरेशन के दौरान सील के कामकाजी हिस्से को नुकसान हो सकता है और संभावित रूप से नए खरोंच क्षेत्र बन सकते हैं।

② सिलेंडर की भीतरी दीवार की सतह का खुरदरापन बिगड़ना, घर्षण बढ़ना और आसानी से रेंगने की घटना का कारण बनना।

③ हाइड्रोलिक सिलेंडर के आंतरिक रिसाव को तेज करें और इसकी कार्य क्षमता को कम करें। सिलेंडर बोर की सतह पर खरोंच के मुख्य कारण इस प्रकार हैं:

(1) असेंबलिंग के दौरान लगे निशानहाइड्रोलिक सिलेंडर

① असेंबली के दौरान मिश्रित विदेशी वस्तुएं हाइड्रोलिक सिलेंडर को नुकसान पहुंचा सकती हैं। अंतिम असेंबली से पहले, सभी हिस्सों को अच्छी तरह से साफ और साफ किया जाना चाहिए। गड़गड़ाहट या गंदगी वाले भागों को स्थापित करते समय, विदेशी वस्तुएं "घर्षण" और भागों के वजन के कारण आसानी से सिलेंडर की दीवार की सतह में प्रवेश कर सकती हैं, जिससे क्षति हो सकती है।

② हाइड्रोलिक सिलेंडर स्थापित करते समय, पिस्टन और सिलेंडर हेड बड़े द्रव्यमान, आकार और जड़ता के होते हैं। यहां तक कि स्थापना के लिए उपकरण उठाने की सहायता से भी, फिटिंग के लिए आवश्यक छोटी मंजूरी के कारण, चाहे कुछ भी हो, उन्हें बलपूर्वक डाला जाएगा। इसलिए, जब पिस्टन का सिरा या सिलेंडर हेड बॉस सिलेंडर की दीवार की आंतरिक सतह से टकराता है, तो खरोंच लगना बेहद आसान होता है। इस समस्या का समाधान बड़ी मात्रा और बैच आकार वाले छोटे उत्पादों के लिए इंस्टॉलेशन के दौरान एक विशेष असेंबली गाइड टूल का उपयोग करना है; भारी, मोटे और बड़े हाइड्रोलिक सिलेंडरों के लिए, केवल सावधानीपूर्वक और सतर्क संचालन से ही यथासंभव बचा जा सकता है।

③ मापने वाले उपकरण के संपर्कों के कारण होने वाली खरोंच को आमतौर पर सिलेंडर बॉडी के आंतरिक व्यास को मापने के लिए एक आंतरिक माइक्रोमीटर का उपयोग करके मापा जाता है। मापने वाले संपर्कों को रगड़ते समय सिलेंडर बॉडी की आंतरिक दीवार में डाला जाता है, और ज्यादातर उच्च कठोरता वाले पहनने-प्रतिरोधी कठोर मिश्र धातु से बने होते हैं। सामान्यतया, माप के दौरान पतली आकृतियों के कारण छोटी गहराई वाली खरोंचें मामूली होती हैं और परिचालन सटीकता को प्रभावित नहीं करती हैं। हालाँकि, यदि मापने वाली छड़ी के सिर का आकार ठीक से समायोजित नहीं किया गया है और मापने वाला संपर्क कठोर रूप से एम्बेडेड है, तो यह अधिक गंभीर खरोंच का कारण बन सकता है। इस समस्या का समाधान सबसे पहले समायोजित मापने वाले सिर की लंबाई को मापना है। इसके अलावा, केवल मापने की स्थिति में छेद वाले पेपर टेप का उपयोग करें और इसे सिलेंडर की दीवार की आंतरिक सतह पर चिपका दें, ताकि उपरोक्त आकार में खरोंच न आएं। माप के कारण होने वाली छोटी-मोटी खरोंचों को आम तौर पर पुराने सैंडपेपर या घोड़े की खाद के कागज के पिछले हिस्से से मिटाया जा सकता है।

(2) ऑपरेशन के दौरान टूट-फूट के मामूली लक्षण

① पिस्टन की फिसलने वाली सतह पर निशान का स्थानांतरण। पिस्टन की स्थापना से पहले, इसकी स्लाइडिंग सतह पर निशान हैं जिनका इलाज नहीं किया गया है और बरकरार रखा गया है। ये निशान बदले में सिलेंडर की दीवार की भीतरी सतह को खरोंच देंगे। इसलिए, स्थापना से पहले, इन निशानों की पर्याप्त रूप से मरम्मत की जानी चाहिए।

② पिस्टन की फिसलने वाली सतह पर अत्यधिक दबाव के कारण होने वाली सिंटरिंग घटना पिस्टन रॉड के स्वयं के वजन के कारण पिस्टन के झुकाव के कारण होती है, जिसके परिणामस्वरूप घर्षण की घटना होती है, या स्लाइडिंग पर दबाव में वृद्धि के कारण होता है पार्श्व भार के कारण पिस्टन की सतह, जो सिंटरिंग का कारण बनेगी। डिज़ाइन करते समय एहायड्रॉलिक सिलेंडर, इसकी कार्य स्थितियों का अध्ययन करना और पिस्टन और लाइनर की लंबाई और निकासी आयामों पर पूरा ध्यान देना आवश्यक है।

③ सिलेंडर बॉडी की सतह पर कठोर क्रोमियम परत का छिलना आमतौर पर निम्नलिखित कारणों से माना जाता है।

एक। इलेक्ट्रोप्लेटिंग परत का आसंजन ख़राब है। इलेक्ट्रोप्लेटेड परतों के खराब आसंजन का मुख्य कारण इलेक्ट्रोप्लेटिंग से पहले भागों का अपर्याप्त डीग्रीजिंग उपचार है; भागों का सतह सक्रियण उपचार पूरी तरह से नहीं है, और ऑक्साइड फिल्म परत को हटाया नहीं गया है।

बी। कठोर परत घिसना। इलेक्ट्रोप्लेटेड हार्ड क्रोमियम परत का घिसाव ज्यादातर पिस्टन के घर्षण और लोहे के पाउडर के पीसने के प्रभाव के कारण होता है। जब बीच में नमी होती है तो घिसाव तेजी से होता है। धातुओं की संपर्क क्षमता में अंतर के कारण होने वाला क्षरण केवल उन हिस्सों पर होता है जहां पिस्टन संपर्क में आता है, और क्षरण एक बिंदु की तरह होता है। उपरोक्त के समान, मध्य में नमी की उपस्थिति संक्षारण के विकास को बढ़ावा दे सकती है। कास्टिंग की तुलना में, तांबे के मिश्र धातुओं का संपर्क संभावित अंतर अधिक होता है, इसलिए तांबे के मिश्र धातुओं की संक्षारण डिग्री अधिक गंभीर होती है।

सी। संपर्क संभावित अंतर के कारण होने वाला क्षरण। लंबे समय तक काम करने वाले हाइड्रोलिक सिलेंडरों के लिए संपर्क संभावित अंतर के कारण होने वाले क्षरण की संभावना कम होती है; हाइड्रोलिक सिलेंडरों के लिए जिनका उपयोग लंबे समय से नहीं किया जाता है, यह एक सामान्य खराबी है।

④ ऑपरेशन के दौरान पिस्टन रिंग क्षतिग्रस्त हो जाती है, और इसके टुकड़े पिस्टन के फिसलने वाले हिस्से में फंस जाते हैं, जिससे खरोंच लग जाती है।

⑤ पिस्टन के स्लाइडिंग हिस्से की सामग्री को सिंटर और कास्ट किया जाता है, जो बड़े पार्श्व भार के अधीन होने पर सिंटरिंग घटना का कारण बनेगा। इस मामले में, पिस्टन का स्लाइडिंग हिस्सा तांबे के मिश्र धातु से बना होना चाहिए या ऐसी सामग्री से वेल्डेड होना चाहिए।

(3) सिलेंडर बॉडी में विदेशी वस्तुएं मिली हुई हैं

में सबसे समस्याग्रस्त मुद्दाहायड्रॉलिक सिलेंडरखराबी के कारण यह निर्धारित करने में कठिनाई होती है कि कब विदेशी वस्तुएँ सिलेंडर में प्रवेश कर गईं। विदेशी वस्तुओं के प्रवेश के बाद, यदि पिस्टन की स्लाइडिंग सतह के बाहरी तरफ एक होंठ के साथ एक सीलिंग तत्व स्थापित किया जाता है, तो सीलिंग तत्व का होंठ ऑपरेशन के दौरान विदेशी वस्तु को खरोंच सकता है, जो खरोंच से बचने के लिए फायदेमंद है। हालाँकि, ओ-रिंग सील वाले पिस्टन के दोनों सिरों पर फिसलने वाली सतहें होती हैं, और इन फिसलने वाली सतहों के बीच विदेशी वस्तुएं फंस जाती हैं, जो आसानी से निशान बना सकती हैं।

विदेशी वस्तुओं के सिलेंडर में प्रवेश करने के कई तरीके हैं:

① विदेशी वस्तुएं सिलेंडर में प्रवेश करती हैं

एक। भंडारण के दौरान तेल बंदरगाह को खुला रखने पर ध्यान न देने के कारण लगातार विदेशी वस्तुएं प्राप्त होने की स्थिति बनेगी, जिसकी कतई अनुमति नहीं है। भंडारण के दौरान जंग रोधी तेल या कार्यशील तरल पदार्थ इंजेक्ट किया जाना चाहिए और प्लग किया जाना चाहिए।

बी। सिलेंडर स्थापना के दौरान विदेशी वस्तुएं प्रवेश करती हैं। जिस स्थान पर स्थापना कार्य किए जाते हैं उसकी स्थितियाँ ख़राब हैं, और विदेशी वस्तुएँ अनजाने में प्रवेश कर सकती हैं। इसलिए, स्थापना स्थल के आसपास के क्षेत्र को साफ किया जाना चाहिए, विशेष रूप से उस स्थान को जहां भागों को रखा गया है, किसी भी गंदगी से बचने के लिए अच्छी तरह से साफ किया जाना चाहिए।

सी। भागों पर "गड़गड़ाहट" है या अपर्याप्त सफाई है। सिलेंडर हेड पर ऑयल पोर्ट या बफर डिवाइस में ड्रिलिंग के दौरान अक्सर गड़गड़ाहट रह जाती है, जिस पर ध्यान दिया जाना चाहिए और स्थापना से पहले सैंडिंग द्वारा हटा दिया जाना चाहिए।

② ऑपरेशन के दौरान उत्पन्न विदेशी वस्तुएं

एक। बफर कॉलम प्लग के बल के कारण घर्षण लौह चूर्ण या लौह बुरादा बनता है। जब बफर डिवाइस का क्लीयरेंस छोटा होता है और पिस्टन रॉड पर पार्श्व भार बड़ा होता है, तो यह सिंटरिंग घटना का कारण बन सकता है। ये घर्षणात्मक लौह चूर्ण या धातु के टुकड़े जो सिंटरिंग के कारण गिर गए हैं, सिलेंडर में बने रहेंगे।

बी। सिलेंडर की दीवार की भीतरी सतह पर निशान। पिस्टन की फिसलने वाली सतह पर उच्च दबाव के कारण सिंटरिंग होती है, जिसके परिणामस्वरूप सिलेंडर बॉडी की सतह टूट जाती है। जो धातु निचोड़ी गई है वह गिर जाती है और सिलेंडर में रह जाती है, जिससे खरोंच लग जाती है।

③ ऐसी विभिन्न स्थितियाँ हैं जहाँ विदेशी वस्तुएँ पाइपलाइनों के माध्यम से प्रवेश करती हैं।

एक। सफाई के दौरान ध्यान नहीं देना। पाइपलाइन स्थापित करने और साफ करने के बाद, इसे सिलेंडर ब्लॉक से नहीं गुजरना चाहिए। सिलेंडर ब्लॉक के तेल बंदरगाह के सामने एक बाईपास पाइपलाइन स्थापित की जानी चाहिए। ये बहुत महत्वपूर्ण है. अन्यथा, पाइपलाइन में विदेशी वस्तुएं सिलेंडर में प्रवेश कर जाएंगी, और एक बार प्रवेश करने के बाद, उन्हें निकालना मुश्किल होगा और इसके बजाय वे सिलेंडर में चले जाएंगे। इसके अलावा, सफाई करते समय, पाइपलाइन स्थापना संचालन के दौरान प्रवेश करने वाली विदेशी वस्तुओं को हटाने की विधि पर विचार करना आवश्यक है। इसके अलावा, पाइप के अंदर जंग को पूरी तरह से हटाने के लिए पाइपलाइन स्थापना से पहले एसिड धुलाई और अन्य प्रक्रियाएं की जानी चाहिए।

बी। पाइप प्रसंस्करण के दौरान चिप्स बनते हैं। पाइप को लंबाई में काटने के बाद, दोनों सिरों पर डिबरिंग ऑपरेशन के दौरान कोई अवशेष नहीं रहना चाहिए। इसके अलावा, उस स्थान के पास स्टील पाइप रखने से जहां वेल्डिंग पाइपलाइन संचालन किया जाता है, वेल्डिंग के दौरान विदेशी वस्तुओं के मिश्रण का कारण बनता है। वेल्डिंग संचालन स्थल के पास रखे गए पाइपों का उद्घाटन सील होना चाहिए। यह भी ध्यान दिया जाना चाहिए कि पाइप फिटिंग सामग्री पूरी तरह से धूल रहित कार्यक्षेत्र पर तैयार की जानी चाहिए।

सी। सीलिंग टेप सिलेंडर में प्रवेश करता है। एक साधारण सीलिंग सामग्री के रूप में, पॉलीटेट्राफ्लुओरोएथिलीन प्लास्टिक सीलिंग टेप का उपयोग अक्सर स्थापना और निरीक्षण में किया जाता है। यदि रैखिक और पट्टी के आकार की सीलिंग सामग्री की घुमावदार विधि सही नहीं है, तो सीलिंग टेप कट जाएगा और सिलेंडर में प्रवेश करेगा। स्ट्रिप आकार वाले सीलिंग तत्व का स्लाइडिंग भाग की वाइंडिंग पर कोई प्रभाव नहीं पड़ेगा, लेकिन इससे सिलेंडर के वन-वे वाल्व में खराबी हो सकती है या बफर रेगुलेटिंग वाल्व पूरी तरह से समायोजित नहीं हो सकता है; सर्किट के लिए, यह रिवर्सिंग वाल्व, ओवरफ्लो वाल्व और दबाव कम करने वाले वाल्व में खराबी का कारण बन सकता है।

पारंपरिक मरम्मत विधि क्षतिग्रस्त घटकों को अलग करना और मरम्मत के लिए आउटसोर्स करना, या ब्रश चढ़ाना या समग्र सतह स्क्रैपिंग करना है। के लिए मरम्मत चक्रहायड्रॉलिक सिलेंडरशरीर पर खरोंचें लंबी होती हैं और मरम्मत की लागत अधिक होती है।

मरम्मत प्रक्रिया:

1. खरोंच वाले क्षेत्र को ऑक्सीजन एसिटिलीन लौ से सेंकें (तापमान को नियंत्रित करें और सतह को ख़राब होने से बचाएं), और वर्षों से धातु की सतह से रिस रहे तेल को तब तक हटा दें जब तक कि आसपास कोई चिंगारी न फैल जाए।

2. सतह पर खरोंच वाले क्षेत्र का इलाज करने के लिए एंगल ग्राइंडर का उपयोग करें, कम से कम 1 मिलीमीटर की गहराई तक पॉलिश करें, और गाइड रेल के साथ खांचे बनाएं, अधिमानतः डोवेटेल खांचे। तनाव की स्थिति को बदलने के लिए खरोंच के दोनों सिरों पर गहरे छेद करें।

3. सतह को एसीटोन या निर्जल इथेनॉल में डूबी हुई कम वसा वाली रुई से साफ करें।

4. खरोंच वाली सतह पर धातु की मरम्मत सामग्री लगाएं; सामग्री और धातु की सतह के बीच सर्वोत्तम आसंजन सुनिश्चित करने के लिए पहली परत पतली, समान रूप से और खरोंच वाली सतह को पूरी तरह से ढकने वाली होनी चाहिए। फिर, सामग्री को पूरे मरम्मत क्षेत्र पर लागू करें और यह सुनिश्चित करने के लिए इसे बार-बार दबाएं कि सामग्री भर गई है और आवश्यक मोटाई तक पहुंच गई है, जो गाइड रेल की सतह से थोड़ी अधिक है।

5. सामग्री को 24 ℃ पर अपने सभी गुणों को पूरी तरह से प्राप्त करने में 24 घंटे लगते हैं। समय बचाने के लिए टंगस्टन हैलोजन लैंप का उपयोग करके तापमान बढ़ाया जा सकता है। तापमान में प्रत्येक 11 ℃ वृद्धि के लिए, इलाज का समय आधा हो जाता है। इष्टतम इलाज तापमान 70 ℃ है।

6. सामग्री के जमने के बाद, गाइड रेल की सतह के ऊपर सामग्री की मरम्मत और समतल करने के लिए बारीक पीसने वाले पत्थर या खुरचनी का उपयोग करें, और निर्माण पूरा हो जाएगा।